微孔濾膜分離系統(tǒng)

微濾屬于壓力推動(dòng)的膜工藝,其操作壓力一般為0.1~0.3MPa。微濾在實(shí)際應(yīng)用中遇到的最主要的問題是由濃差極化和膜污染引起的通量下降。并且在很多情況下通量下降是非常嚴(yán)重的,甚至于實(shí)際通量只有純水通量的1%。因而應(yīng)該注意選擇合適的操作方式,設(shè)計(jì)微孔濾膜分離系統(tǒng)。

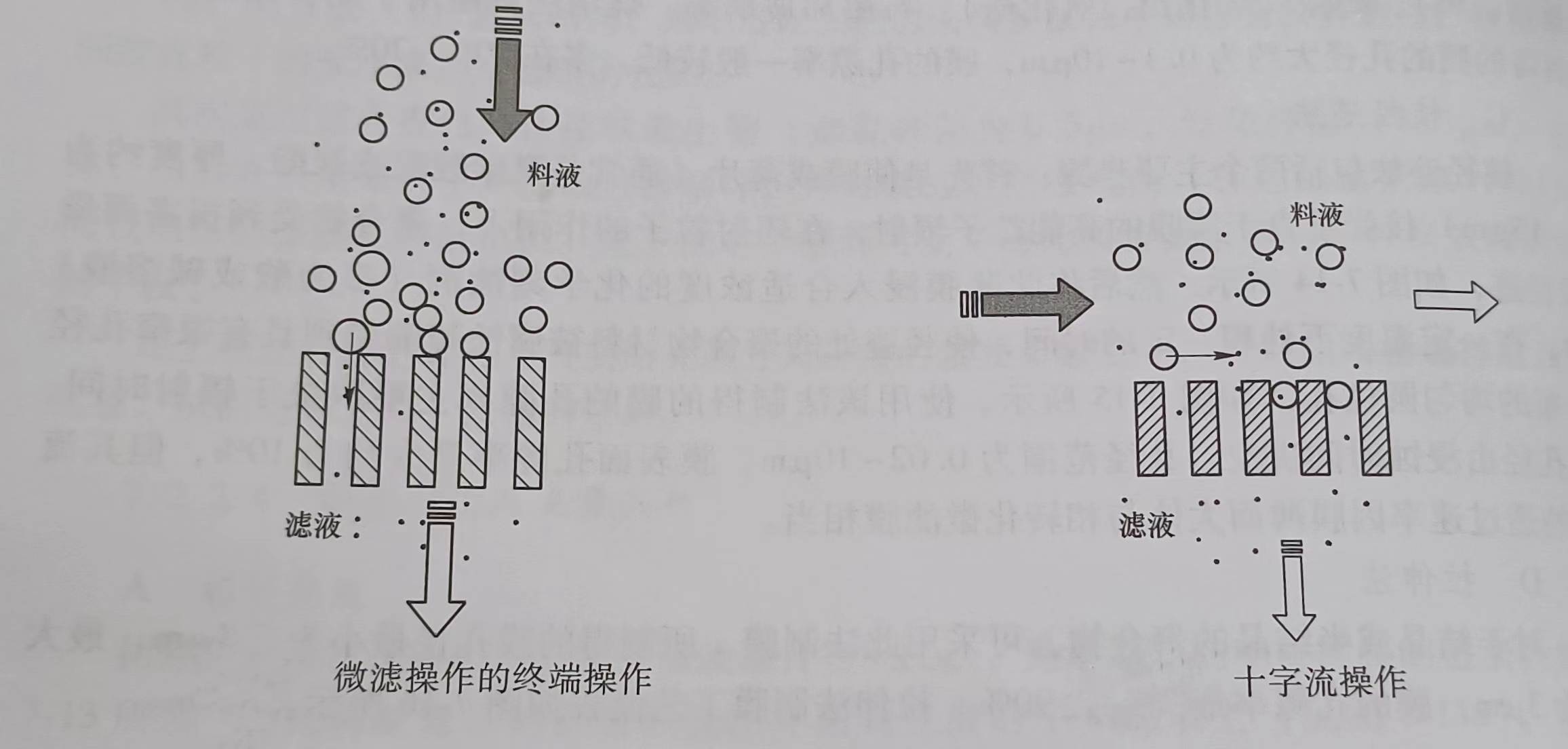

操作方式通常可分為終端操作和十字流操作兩種

其中,終端操作類似于粗過濾,被截留的微粒都沉積在膜上,形成隨時(shí)間而增厚的濾餅;而在十字流操作中,進(jìn)料流體的流動(dòng)方向與膜平面的方向平行。由于流體在一定的流速下會(huì)產(chǎn)生湍流(即所謂的二次流),在膜表面上產(chǎn)生剪切力,而使部分沉積在微孔上的微粒重新返回流體。顯然,增大流速能夠提高湍流程度,降低邊界層厚度,從而使污染程度減輕。在實(shí)際操作中還應(yīng)考慮膜的耐剪切力和耐壓能力,并結(jié)合能耗進(jìn)行操作條件的優(yōu)化。

在微孔濾膜中發(fā)生的主要是對(duì)流傳質(zhì),膜中的微孔形態(tài)、大小及其分布決定了膜的分離性能。在終端操作中,所有的被截留物沉積在膜上,隨著時(shí)間的增長(zhǎng),所形成的覆蓋層構(gòu)成了流體阻力,并導(dǎo)致通量下降。為了保證膜通量不致太小,必須周期性地對(duì)膜組件進(jìn)行沖洗和反沖洗。從另一方面來講,要保證通量不變,在反沖洗前要靠連續(xù)提高進(jìn)料壓力來補(bǔ)償通量的降低。當(dāng)進(jìn)料壓力達(dá)到規(guī)定值時(shí),就需進(jìn)行反沖洗。顯然,這種操作方式不適于處理高濃度的料液,也不適于進(jìn)行原料液的濃縮。因?yàn)殡S著固體物料含量增高,不僅會(huì)增加膜組件發(fā)生阻塞的危險(xiǎn),而且也使反沖洗的間隔變短。此時(shí),采用十字流操作則顯示出其優(yōu)越性來。

聲明:轉(zhuǎn)載此文是出于傳遞更多信息之目的。若有來源標(biāo)注錯(cuò)誤或侵犯了您的合法權(quán)益,請(qǐng)作者持權(quán)屬證明與本網(wǎng)聯(lián)系,我們將及時(shí)更正、刪除,謝謝。