1. 相轉(zhuǎn)化法

相轉(zhuǎn)化制膜法也稱為溶液沉淀法或聚合物沉淀法,是最重要的非對稱膜制造法。首先將配置好的制膜液澆注并刮到光滑的平板玻璃上。在一定溫度和氣流速度下,隨著聚合物溶液內(nèi)溶劑的蒸發(fā),制膜液將產(chǎn)生相的轉(zhuǎn)化,即高分子制膜液開始由單相逐漸分離成兩種極為均勻的分散相。無數(shù)極細(xì)的液滴則散布到另一液相中,大部分高分子不斷地聚集到小液滴的周圍,而母液相中殘留的高分子則寥寥無幾。隨著溶劑的繼續(xù)蒸發(fā),液滴將互相接觸,溶膠將逐步變?yōu)槟z,最后形成一種分布均勻的理想多面體,即微孔濾膜

2燒結(jié)法

燒結(jié)法是將一定大小的粉末進(jìn)行壓縮,然后在高溫下燒結(jié)。在燒結(jié)過程中,粒子的表面由軟變?nèi)郏w粒間的界面逐漸消失,最后互相黏結(jié)形成多孔體。

很多材料均可采用這種方法制膜,如各種聚合物粉末(PE、PTEF、PP)、金屬(不銹鋼、鎢)、陶瓷(氧化鋁、氧化鋯)、石墨和玻璃等。燒結(jié)法只能用于制備微濾膜,所制得的膜的孔徑大約為0.1~10μm,膜的孔隙率一般較低,多在10%~20%。

3核徑跡法

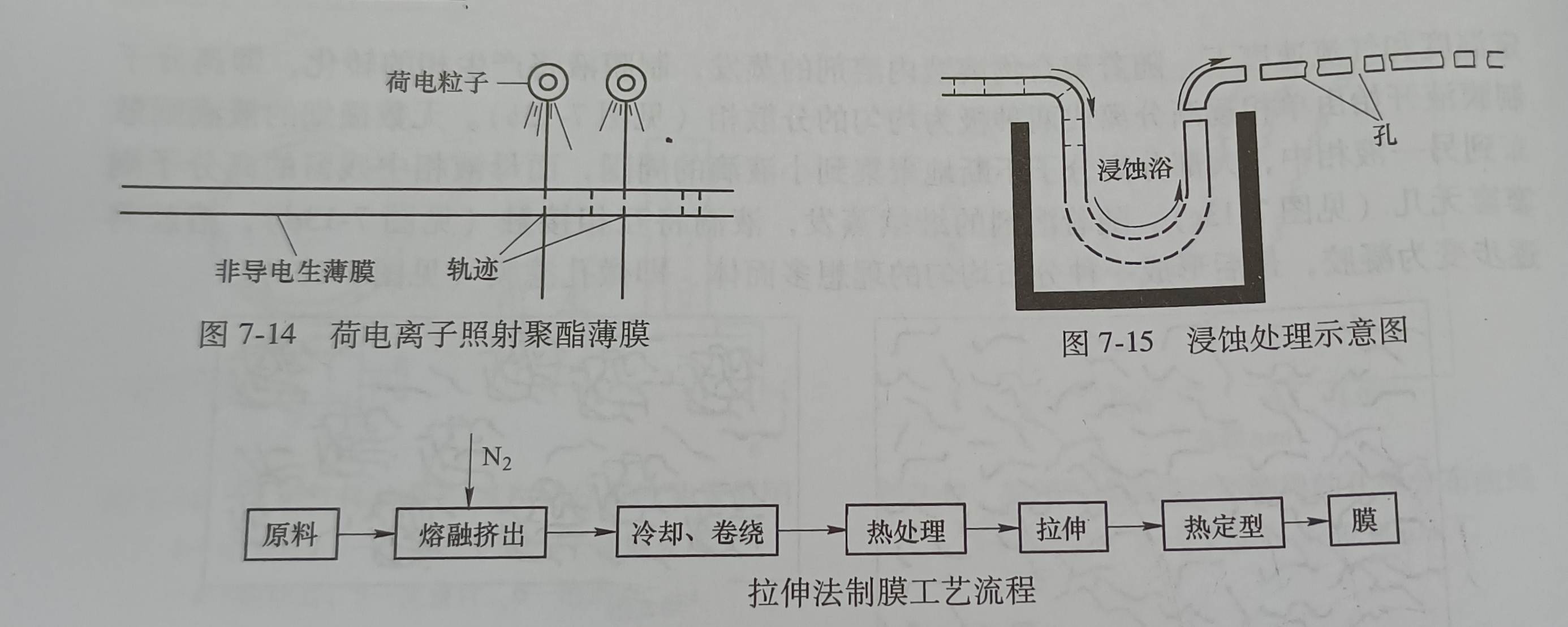

核徑跡法包括兩個主要步驟:首先是使膜或薄片(通常是聚碳酸酯或聚酯,厚度約為5~15μm)接受垂直于薄膜的高能粒子輻射,在輻射粒子的作用下,聚合物受到損害而形成徑跡,然后將此薄膜浸入合適濃度的化學(xué)刻蝕劑(多為酸或堿溶液)中,在一定溫度下處理一定的時間,使徑跡處的聚合物材料被腐蝕掉而得到具有很窄孔徑分布的均勻圓柱孔,使用該法制得的膜的孔隙率主要取決于輻射時間,而孔徑由浸蝕時間決定。孔徑范圍為0.02~10μm,膜表面孔隙率最大約為10%,但其流體的透過速率因膜薄而大體與相轉(zhuǎn)化微濾膜相當(dāng)。

4 拉伸法

對于結(jié)晶或半結(jié)晶的聚合物,可采用此法制膜。所制得的膜孔徑最小為0.1um,最大約為3μm,膜的孔隙率最高可達(dá)90%。拉伸法制膜工藝流程

5溶膠—凝膠法

通常以金屬純鹽如A1(OC3H7)3、Ti(i-0C3H7)4、Zr(i-0C3H7)4、Si(i-OC3H7s)4 、Si(i-OC3H5)4 。等為原料,經(jīng)有機(jī)溶劑溶解后在水中通過強(qiáng)烈快速攪拌進(jìn)行水解,水解混合物絲脫醇后,在90-100℃以適量的酸(pH-1.1)使溶膠沉淀,經(jīng)低溫干燥形成凝膠,控制一定的溫度與濕度繼續(xù)干燥制成膜。凝膠膜再經(jīng)高溫熔燒制成具有陶瓷特性的氧化物膜。

6陽極氧化法

將高純的金屬薄片(如鋁箔)在室溫下的酸性介質(zhì)中進(jìn)行陽極氧化,再用強(qiáng)酸提取、除去未被氧化的部分,通過改變電壓,制得孔徑分布均勻且為直孔的金屬微孔膜。

聲明:轉(zhuǎn)載此文是出于傳遞更多信息之目的。若有來源標(biāo)注錯誤或侵犯了您的合法權(quán)益,請作者持權(quán)屬證明與本網(wǎng)聯(lián)系,我們將及時更正、刪除,謝謝。